Раздел №2. Модернизация старого оборудования и известковых отделений

Развал Советского Союза привел к потере украинскими сахарными заводами рынков сбыта сахара. Смена формы собственности привела сахарные заводы к потере государственной поддержки. Большинство руководителей сахарной отрасли оказалось неготовым к работе в рыночных условиях и в результате из более чем 190 сахарных заводов на Украине осталась половина. Финансовое состояние заводов крайне тяжелое и понятно, что из этих 90 – 100 предприятий останется не более 40 – 50. К сожалению, это не всегда наиболее мощные, современные предприятия, а чаще небольшие заводы, которые сумели сохранить зоны выращивания сахарной свеклы не менее чем на 60-90 суток работы завода. Но даже эти заводы сегодня не в состоянии произвести строительство или реконструкцию известковых отделений, собственных средств не хватает, а кредиты недоступны по причине высоких процентных ставок.

Учитывая такое положение дел, сотрудники лаборатории известково-газового хозяйства УкрНИИСП разработали целый ряд проектных решений и образцов нового эффективного оборудования, что позволило резко сократить затраты на строительство, реконструкцию и модернизацию известковых отделений. А применение плотномера известкового молока и установка тензометрии на оборудовании подготовки шихты позволяют практически полностью автоматизировать работу известковой печи и отделения по приготовлению известкового молока. Эти разработки выполнены специалистами лаборатории автоматики УкрНИИСП.

Это позволило за один ремонтный сезон 2001 г. произвести реконструкцию известковых печей и отделений на Уладовском и Браиловском сахарных заводах. За два сезона переработки свеклы 2001-2002 гг. эти отделения отработали на Уладовском сахарном заводе 150 суток, на Браиловском сахарном заводе – 200 суток. К слову, Браиловский сахарный завод по типовому проекту должен был потратить около 2,7 млн. грн., по новому проекту с использованием нового оборудования ориентировочные затраты составили 0,7 млн. грн. Экономия составила 2 млн. грн.

Процесс гашения и очистки известкового молока автоматизирован на основе нового плотномера на обоих заводах. Кроме того, на заводах появилась новая рабочая специальность оператора известковой печи – это работник, который действительно контролирует правильную работу известковой печи и стабильную плотность известкового молока в соответствии с технологическим регламентом.

За 300 суток работы нового оборудования на обоих заводах не зафиксировано ни одной поломки или нарушения технологии, техники безопасности, резко улучшились санитарные условия, нет пыли, разливов молока, выбросов пыли в атмосферу.

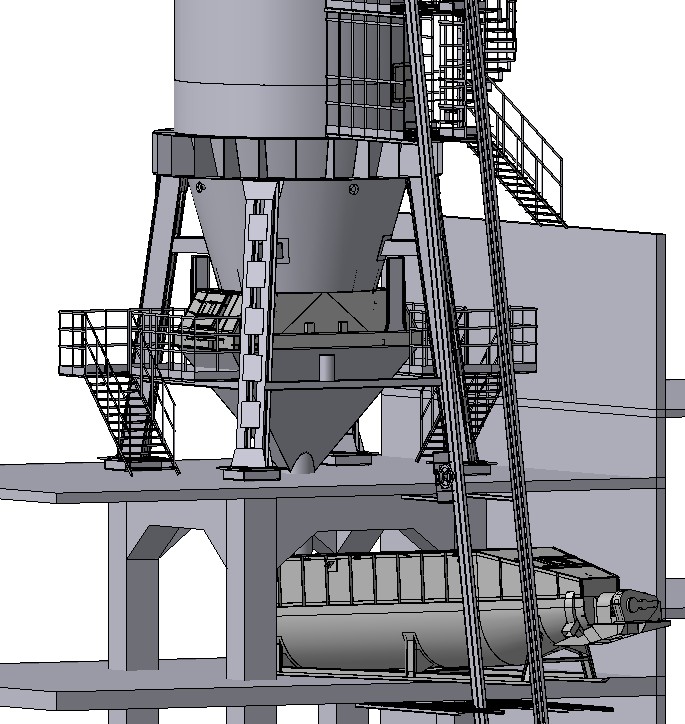

Ниже приводится технологическая схема получения извести, известкового молока и сатурационного газа на базе аппарата “Комплекс”.

Новые образцы оборудования, которые были разработаны нашими специалистами, включают:

1. Загрузочно-распределительное устройство

- позволяет равномерно распределять разные фракции известнякового камня и топлива по поперечному сечению шахты печи для исключения перекосов зоны горения топлива (зоны обжига известняка);

- создает нормальные условия эксплуатации печи.

Принцип работы:

В промежутках между загрузками верхняя и нижняя крышки закрыты. Когда ковш с шихтой поднимается наверх, его рама нажимает на рычаги верхней крышки и открывает ее. После этого ковш опрокидывается и шихта высыпается в приемный бункер. Ковш начинает опускаться, а верхняя крышка закрывается. По сигналу автоматики открывается нижняя крышка и содержимое приемного бункера высыпается на распределительный лоток («лопату»). Лоток равномерно распределяет шихту в некотором секторе поперечного сечения печи. После опустошения приемного бункера нижняя крышка закрывается, а лоток проворачивается для покрытия на следующем этапе другого сектора поперечного сечения известково-газовой печи. Если при этом на печи установлен кольцевой отбор газа, то распределение шихты происходит без нарушений и перекосов, что способствует нормальному обжигу известняка.

2. Выгрузочное устройство для печей на колоннах

- позволяет плавно в широких пределах изменять производительность печи по извести;

- обеспечивает равномерное распределение воздуха по сечению шахты печи.

Принцип работы:

Куски обожженного известняка лежат на боковых поверхностях колосникового пода и скатываются на горизонтальные площадки каретки. Каретка совершает возвратно-поступательные колебания, в результате которых куски извести через отверстия попадают в приемный бункер, из которого они попадают в аппарат для гашения извести. Воздух подается в печь через установленный наверху колосникового пода колпак и равномерно распределяется по всему поперечному сечению печи, способствуя нормальному горению топлива и обжигу известняка.

Технические характеристики

Производительность по

извести, т СаО/сутки 20 - 150

Время двойного хода

каретки, мин 0,5 - 10

Длина хода каретки, мм 150

Габаритные размеры,

LxWxH, мм 5300 х 2615 х 1150

Масса, кг 3000

3. Выгрузочное устройство для печей ИПШ-100

- позволяет плавно в широких пределах изменять производительность печи по извести;

- обеспечивает равномерное распределение воздуха по сечению шахты печи.

Принцип работы:

Куски обожженного известняка лежат на боковых поверхностях колосникового пода и скатываются на горизонтальные площадки каретки. Каретка совершает возвратно-поступательные колебания, в результате которых куски извести через отверстия попадают в приемный бункер, из которого они попадают в аппарат для гашения извести. Воздух подается в печь через установленный наверху колосникового пода колпак и равномерно распределяется по всему поперечному сечению печи, способствуя нормальному горению топлива и обжигу известняка.

Технические характеристики

Производительность по

извести, т СаО/сутки 20 - 150

Время двойного хода

каретки, мин 0,5 - 10

Длина хода каретки, мм 150

Габаритные размеры,

LxWxH, мм 6335 х 2200 х 1920

Масса, кг 2320

4. Выгрузочное устройство для печей, которые работают под давлением

- позволяет плавно в широких пределах изменять производительность печи по извести;

- обеспечивает герметичность печи для работы под давлением.

Принцип работы:

Куски обожженного известняка лежат на боковых поверхностях колосникового пода и скатываются на горизонтальные площадки каретки. Каретка совершает возвратно-поступательные колебания, в результате которых куски извести через отверстия попадают в приемный бункер, из которого они попадают в аппарат для гашения извести. Воздух подается в печь через установленный наверху колосникового пода колпак и равномерно распределяется по всему поперечному сечению печи, способствуя нормальному горению топлива и обжигу известняка. Герметизация печи производится закрытием боковых дверок устройства и клапана на приемном бункере. В результате значительно снижаются потери тепла из печи, что позволяет надолго останавливать печь и снова пускать ее без необходимости ее повторного розжига.

Технические характеристики

Производительность по

извести, т СаО/сутки 20 - 150

Время двойного хода

каретки, мин 0,5 - 10

Длина хода каретки, мм 150

Габаритные размеры,

LxWxH, мм 4555 х 2550 х 1720

Масса, кг 2820

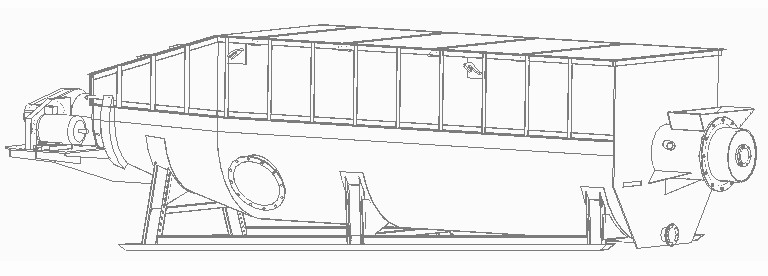

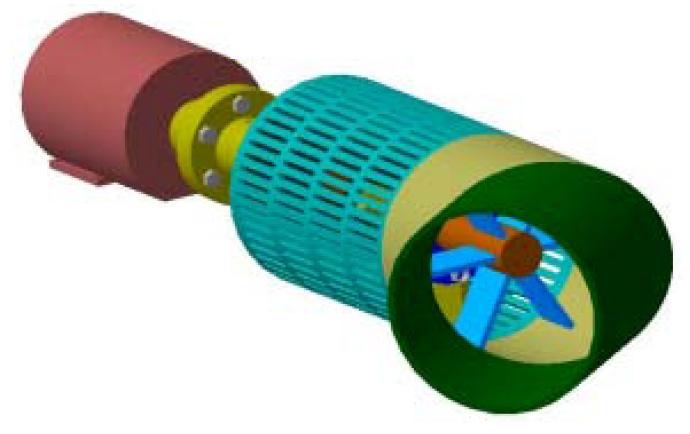

5. Аппарат “Комплекс”

Аппарат заменяет собой весь комплекс оборудования гашения извести и очистки известкового молока от примесей.

Аппарат компактен и безопасен, работает практически без выбросов пара с известковой пылью, обеспечивает высокую степень очистки известкового молока (содержание примесей - 5-10 г/л).

Значительно уменьшает количество продувок аппаратов дефекосатурации и потери сахара, сокращает расход электроэнергии (месячная экономия составляет 180 тысяч гривен).

Позволяет произвести успешную реконструкцию старых известковых отделений малой площади, позволяет выбросить большое количество ненужного и неэффективного оборудования и лишних трубопроводов, создает лучшие условия для работы обслуживающего персонала.

Позволяет в короткий срок построить новое известковое отделение значительно меньшей площади. Экономия капитальных затрат составляет 1,3 млн. гривен.

Позволяет на базе отечественного плотномера полностью автоматизировать контроль работы известкового отделения, который сможет осуществлять один человек.

Принцип работы:

В аппарат по одному патрубку подается гашеная известь, а по другому – вода. В нижней части приемного барабана происходит гашение извести. При этом внутренние транспортные элементы (лопатки) барабана перемещают смесь воды и извести вверх, увеличивая время гашения. В процессе перемещения также происходит перемешивание смеси, что интенсифицирует процесс гашения. Кроме того наклон аппарата способствует частичному возврату смеси вниз, что дополнительно способствует перемешиванию. Отходы гашения шнеком направляются в верхнюю часть барабана, где установлены два бункера для их удаления. Бункер удаления мелких отходов снабжен шнеком для их отвода, в котором они промываются для интенсификации гашения и предотвращения потерь извести в результате ее прилипания к частичкам мелких отходов. Через второй бункер выводятся крупные отходы, преимущественно, недожог, которые можно возвращать в печь.

Технические характеристики

1. Производительность до 150 т СаО/сутки

2. Габаритные размеры 2650 х 2735 х 9280 мм

3. Масса пустого и полного аппарата, соответственно 11 т; 16 т

4. Число оборотов барабана 5 об/мин

5. Мощность двигателя 7,5 кВт

6. Отметка для установки аппарата не регламентируется.

6. Известково-газовая печь ПШВК-0-120

Вес металлоконструкций 51 т

Вес футеровки 158 т

Полный вес печи с шихтой 430 т

Наружный диаметр 4730 мм

Состав газа:

СО2 35-42%

О2 < 2,5%

СО < 0,5%

Производительность 0-120 т (плавное регулирование)

Активность СаО 90%

Топливо: кокс, антрацит, каменный уголь 6% от веса шихты

Степень обжига 90%

При необходимости печь может быть мгновенно остановлена на 3-5 суток и вновь запущена за 1-2 часа на полную мощность.

Функциональные возможности новой печи и прочего оборудования позволяют при строительстве нового известково-газового отделения обойтись без строительства помещения цеха.

7. Лебедка загрузочная

- подает шихту в загрузочно-распределительное устройство известковой печи мощностью до 150 т СаО в сутки;

- поднимает материалы для проведения футеровочных и других работ.

Принцип работы:

В сочетании с автоматикой скорость движения ковша внизу и вверху ниже, чем посередине ствола скипового подъемника. Также есть система для автоматического выключения лебедки в случае аварийных ситуаций.

Технические характеристики

Грузоподъемность, кгс 2000

Скорость в начале и в конце движения

ковша, м/с 0,41

Крейсерская скорость ковша, м/с 1

Диаметр каната, мм 14

Мощность электродвигателя, кВт 22

Количество оборотов

электродвигателя, 1/мин 1470

Количество оборотов барабана, 1/мин 36,8

Масса, кг 1100

8. Устройство для равномерной загрузки топлива в скип (дозатор-распределитель топлива)

- предназначено для взвешивания дозы топлива и последующей равномерной загрузки топлива в скип, что способствует перемешиванию топлива с известняком.

Принцип работы:

Устройство подвешивается над тензодатчиками, которые взвешивают дозу топлива, которая загружается в бункер. После того, как доза отмеряна, подвижное днище бункера начинает выдвигаться, что позволяет топливу равномерно высыпаться на ленту подачи известнякового камня. Время опустошения бункера подбирается таким образом, чтобы топливо и камень на ленте перемешивались равномерно. Возможны два варианта исполнения – с электродвигателем и с пневмоцилиндром.

Технические характеристики

Объем бункера, м3 0,2

Габаритные размеры, LxWxH, мм 1915 х 720 х 485

Масса, кг 180

9. Дозатор известкового молока

Дозатор известкового молока выполняет следующие функции:

- дозирование СаО известкового молока;

- разделение потоков на дефекацию и преддефекацию;

- измерение плотности известкового молока;

- фиксирование расхода СаО известкового молока;

- перемешивание известкового молока.

Принцип работы:

В бункер непрерывно подается известковое молоко, излишек которого отводится через сливное отверстие, в результате чего уровень молока в бункере поддерживается постоянным. После включения приводов начинают вращаться валы, на которых закреплены ковши для черпания молока. При постоянном уровне молока в бункере доза, зачерпнутая ковшами тоже будет неизменной. Кроме того, постоянность уровня позволяет легко определять плотность молока в бункере, если измерять массу бункера с молоком. Программа рассчитывает необходимое количество доз и отдает распоряжение управляющей скоростью вращения приводов автоматике. Из ковшей молоко через внутренние отверстия самотеком попадает в приемные бункеры, откуда может подаваться на производство. На ковшах устанавливаются лопатки, которые предупреждают осаждение извести на дне бункера. Этому же мешает разностороннее вращение валов, создающее в бункере турбулентность.

Технические характеристики

1. Предназначен для заводов мощностью от 1,5 до 6,0 тысяч тонн свеклы в сутки.

2. Точность дозирования 0,1% СаО.

3. Габариты B x H x L, м – 1,7 x 2,2 x 2,3.

4. Масса аппарата без молока – 1200 кг, с молоком – 1850 кг.

5. Рабочий объем емкости с молоком – 0,54 м3.

6. Дозирование обоих потоков независимое и плавное.

7. Суммарная мощность электропривода – 3 кВт.

10. Ловитель ковша аварийный

Предназначен для удержания ковша в случае обрыва троса.

Принцип работы:

Ловитель устанавливается вместо рамки скипа и крепится к направляющим ствола подъемника. При обрыве троса происходит ослабление пружины, в результате которого задействуются рычаги, которые заклинивают скип в стволе.

Технические характеристики

Габаритные размеры, LxWxH, мм 1360 х 390 х 2210

Масса, кг 360

11. Приспособление для очистки известкового молока

Простое и недорогое в изготовлении устройство позволяет достичь значительного эффекта очистки молока.

Принцип работы:

Устройство погружается в бункер загрязненного молока, например, в песколовушку Русселя-Дорошенко. Включается привод, который приводит во вращение вал с лопастями, которые создают разрежение и втягивают молоко внутрь через наружное сито, благодаря чему молоко очищается и может подаваться на производство.

Технические характеристики

Габаритные размеры, LxWxH, мм 1640 х 325 х 435

Масса, кг 70

Мощность электродвигателя, кВт 1,5

Кроме того, специалистами лаборатории автоматизации УкрНИИСП разработаны принципиальные схемы плотномера известкового молока и тензометрии, использование которых позволяет полностью автоматизировать контроль за работой известкового отделения.